產品介紹

PCD可使用在所有型式標準刀片焊接在切削刀具尖端上, 或在單刃或多刃回轉式刀具, 並可用在全面夾鉗型式的刀片。 為了達到加工品質與工具壽命的最佳效能, 尤其是在斷續或中斷切削的加工條件下, 工具系統應該要盡可能地嚴謹。 在大多數的切削操作, 即不含鐵的金屬或複合材料, 通常所使用的是中性或正角幾何參數。 設計時應連同應用的特殊需求與牢記 PCD 的本質一併考慮。 PCD表面的拋光可以改善切割邊緣的品質, 且碎削特性較佳, 或者在作為耐磨耗件時可降低磨擦。

由於 PCD 極端耐磨的特性, PCD工具在測試情況下可以實現在非常困難的加工(即高磨耗) 的材質。 舉例來說, PCD與碳化鎢工具在車削強化玻璃纖維塑料時 - 雖然這並不是代表性的應用 - 能根據加工量直接比較兩種工具材質, PCD 的優勢要比碳化鎢高出數倍以上的等級。

應用

聚晶鑽石(PCD)一般被推薦應用在需要高耐磨性的非鐵工件材料的加工中。典型的用聚晶鑽石加工的金屬和塑料工件包括鋁製引擎箱, 齒輪箱組件, 變速箱組件, 傳輸裝置和儀錶板。典型的用聚晶鑽石加工的木工工件包括傢具﹐美耐室內地板﹐天花板/牆壁包裹板。

典型的工件材料的例子如下﹕

• 硬紙板﹐纖維板﹐顆粒板和堅硬的天然木料

• 金屬複合材料鋁合金

• 銅﹐黃銅﹐青銅﹐鎂合金

• 陶磁﹐玻璃纖維﹐碳纖維塑料﹐

• 塑膠, 橡膠

• 初步燒結的橡膠(未經熱處理的)和燒結的碳化鎢

• 礦石材料

• 硬紙板﹐纖維板﹐顆粒板和堅硬的天然木料

• 金屬複合材料鋁合金

• 銅﹐黃銅﹐青銅﹐鎂合金

• 陶磁﹐玻璃纖維﹐碳纖維塑料﹐

• 塑膠, 橡膠

• 初步燒結的橡膠(未經熱處理的)和燒結的碳化鎢

• 礦石材料

儘管聚晶鑽石(PCD)堅硬並有高的耐磨性﹐其應用也有一個限制﹐那就是加工含鐵原料的工件。 這是因為當切割中產生熱時﹐鑽石和含鐵工件材料之間會產生化學反應。聚晶立方的氮化硼(PCBN)工具毛胚材料﹐如AMBORITE﹐因而被推薦作為含鐵工件材料的加工工具。

切削加工知識

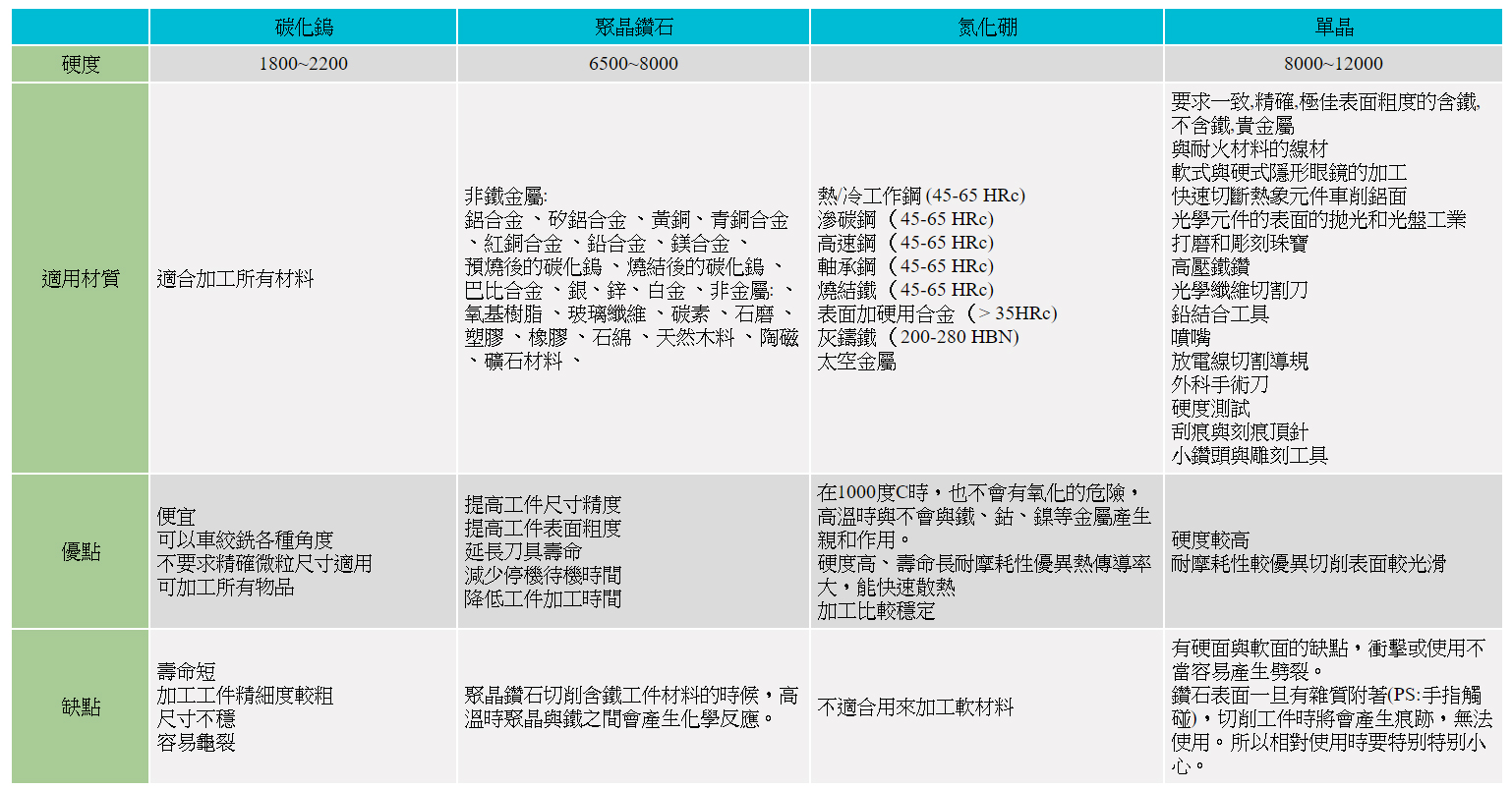

|刀具材料的演進|聚晶鑽石|氮化硼|單晶鑽石|碳化鎢|

切削加工知識

按材料切除率和加工精度,切削加工可分為粗加工、半精加工、精加工、精整加工、修飾加工、超精密加工等。

粗加工是用大的切削深度,經一次或少數幾次走刀,從工件上切去大部分或全部加工餘量的加工方法,如粗車、粗刨、粗銑、鑽削和鋸切等,粗加工效率高但精度較低,一般用作預先加工;半精加工一般作為粗加工與精加工之間的中間工序;精加工是用精細切削的方式,使加工表面達到較高的精度和表面品質,如精車、精刨、精鉸、精磨等,精加工一般是最終加工。

精整加工是在精加工後進行,其目的是為了獲得更小的表面粗糙度,並稍微提高精度。精整加工的加工餘量小,如珩磨、研磨、超精磨削和超精加工等;修飾加工的目的是為了減小表面粗糙度,以提高防蝕、防塵性能和改善外觀,而並不要求提高精度,如拋光、砂光等;超精密加工主要用於航太、鐳射、電子、核能等需要某些特別精密零件的加工,其精度高達IT4以上,如鏡面車削、鏡面磨削、軟磨粒機械化學拋光等。

粗加工是用大的切削深度,經一次或少數幾次走刀,從工件上切去大部分或全部加工餘量的加工方法,如粗車、粗刨、粗銑、鑽削和鋸切等,粗加工效率高但精度較低,一般用作預先加工;半精加工一般作為粗加工與精加工之間的中間工序;精加工是用精細切削的方式,使加工表面達到較高的精度和表面品質,如精車、精刨、精鉸、精磨等,精加工一般是最終加工。

精整加工是在精加工後進行,其目的是為了獲得更小的表面粗糙度,並稍微提高精度。精整加工的加工餘量小,如珩磨、研磨、超精磨削和超精加工等;修飾加工的目的是為了減小表面粗糙度,以提高防蝕、防塵性能和改善外觀,而並不要求提高精度,如拋光、砂光等;超精密加工主要用於航太、鐳射、電子、核能等需要某些特別精密零件的加工,其精度高達IT4以上,如鏡面車削、鏡面磨削、軟磨粒機械化學拋光等。

切屑的類型及控制

由於工件材料不同,切削過程中的變形程度也就不同,因而產生的切屑種類也就多種多樣,如圖示。圖中從左至右前三者為切削塑性材料的切屑,最後一種為切削脆性材料的切屑。 帶狀切屑 擠裂切屑 單元切屑 崩碎切屑

一 切屑的類型及其分類

帶狀切屑

它的內表面光滑,外表面毛茸。加工塑性金屬材料,當切削厚度較小、切削速度較高、刀具前角較大時,一般常得到這類切屑。它的切削過程平衡,切削力波動較小,已加工表面粗糙度較小。

擠裂切屑

這類切屑與帶狀切屑不同之處在外表面呈鋸齒形,內表面有時有裂紋。這種切屑大多在切削速度較低、切削厚度較大、刀具前角較小時產生。

單元切屑

如果在擠裂切屑的剪切面上,裂紋擴展到整個面上,則整個單元被切離,成為梯形的單元切屑,如圖c所示。 以上三種切屑只有在加工塑性材料時才可能得到。其中,帶狀切屑的切削過程最平穩,單元切屑的切削力波動最大。在生產中最常見的是帶狀切屑,有時得到擠裂切屑,單元切屑則很少見。假如改變擠裂切屑的條件,如進一步減小刀具前角,減低切削速度,或加大切削厚度,就可以得到單元切屑。反之,則可以得到帶狀切屑。這說明切屑的形態是可以隨切削條件而轉化的。掌握了它的變化規律,就可以控制切屑的變形、形態和尺寸,以達到卷屑和斷屑的目的。

崩碎切屑

這是屬於脆性材料的切屑。這種切屑的形狀是不規則的,加工表面是凸凹不平的。從切削過程來看,切屑在破裂前變形很小,和塑性材料的切屑形成機理也不同。它的脆斷主要是由於材料所受應力超過了它的抗拉極限。加工脆硬材料,如高矽鑄鐵、白口鐵等,特別是當切削厚度較大時常得到這種切屑。由於它的切削過程很不平穩,容易破壞刀具,也有損於機床,已加工表面又粗糙,因此在生產中應力求避免。其方法是減小切削厚度,使切屑成針狀或片狀;同時適當提高切削速度,以增加工件材料的塑性。 以上是四種典型的切屑,但加工現場獲得的切屑,其形狀是多種多樣的。在現代切削加工中,切削速度與金屬切除率達到了很高的水準,切削條件很惡劣,常常產生大量“不可接受”的切屑。所謂切屑控制(又稱切屑處理,工廠中一般簡稱為“斷屑”),是指在切削加工中採取適當的措施來控制切屑的捲曲、流出與折斷,使形成“可接受”的良好屑形。

二 切屑控制的措施

在實際加工中,應用最廣的切屑控制方法就是在前刀面上磨制出斷屑槽或使用壓塊式斷屑器。

.jpg)

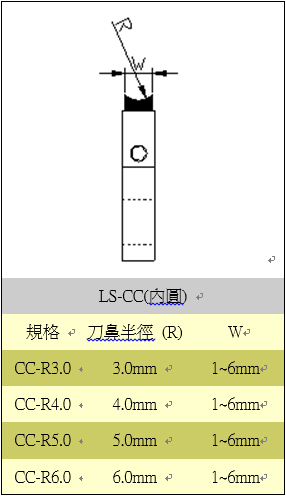

大的刀鼻半徑和圓弧狀的刀面,大的刀鼻半徑可以加工出非常好的表面粗度一般最常使用的是5~10mm的刀鼻半徑。

• 刀具材質 : PCD、 (天然單晶鑽石)Natural Diamond、(人造單晶鑽石) Single Crystal Diamond 。

• 被加工物材質 : 非鐵類金屬(如銅、鋁合金、壓克力、黃金、鋅合金、矽鋁合金等…)。

• 應用領域 : FC刀具應用在光電業導光板壓克力(PMMA)偏光膜(PET)PC等切邊拋光,鋁製銘版(手機、NB面板)等表面高亮度雕花或鏡面切削加工。

多晶鑽石燒結體 PCD (Polycrystalline diamond) (CP的材質又叫聚晶鑽)

用 途

主要用來加工非鐵金屬之超硬合金、燒結碳化鎢、鋁合金、銅、木材、塑膠、玻璃纖維、壓克力等等多種材料,被加工物可達到亮面效果,更可以製成車、銑、刨、鑽、絞、搪工等刀具。

特 性

PCD是經過嚴格篩選過的人造鑽石顆粒,經過高壓高溫技術燒結並將人造超微粒子鑽石結晶的集積層僅密切合於碳化鎢基座上而成。

耐磨耗性

由於分子結構分布均勻,因此PCD可以加工成多種形狀及大小,例如:製作成型刀具,耐磨件等.. 。 刀具壽命長,提高生產率降低加工成本 PCD的工作壽命比鎢鋼刀具長50~100倍,刀口不容易崩角及磨耗刀刃,而且不易產生假刃(BUILD-UP EDGE)現象(俗稱刀瘤),減少工具機補正次數,適合精加工,使被加工物能夠達到您所要的精度

PCD粒徑

CTB 002

平均為2μm的鑽石顆粒燒結而成。可提供一系列多晶鑽石(PCD)層和全厚度。 它是用細的鑽石顆粒所生產﹐可製作具有出色刀刃品質的工具。在提供標準的聚晶鑽石(PCD)層厚度同時﹐也可提供鑽石層較薄的形式。這使得製造小型精密工具成為可能。

CTB 025

平均為25μm的鑽石顆粒燒結而成。這種較粗的顆粒具有較高的耐磨性﹐尤其適合於耐磨耗的加工應用﹐應用範圍如切削燒結碳化鎢等..對於這種工具來說工具的壽命至關重要。CTB 025適於高速加工和乾式加工條件。

CTB 025

平均為25μm的鑽石顆粒燒結而成。這種較粗的顆粒具有較高的耐磨性﹐尤其適合於耐磨耗的加工應用﹐應用範圍如切削燒結碳化鎢等..對於這種工具來說工具的壽命至關重要。CTB 025適於高速加工和乾式加工條件。

CTH 025

平均為25μm的鑽石顆粒燒結而成。這一等級的製造是在鑽石合成條件下特別為了生產耐磨性最佳的磨耗應用所開發的。由於它沒有增加鑽石顆粒的尺寸﹐因此在工具處理中(研磨/EDM)和考慮刀刃品質時﹐應用這種材料並不會引起負作用。

.jpg)

.jpg)